シンワ測定株式会社 様

製造力強化

製造力強化を目指し、製造現場のコスト削減、組立作業スペースの削減と部材供給の効率化、従業員全員の研修参加によるスキルアップにより、目標を達成した事例です。

コンサルティング事例

会社概要

- 社名シンワ測定株式会社

- 設立1971年

- 資本金9,500万円

- 事業内容 金属製直尺・曲尺、ノギス、工作機械等特殊目盛り、写真技術による特殊表面加工、精密エッチング、レーザー光学機器、面状発熱体、各種計測機器

- 本社所在地新潟県三条市

課題

1製造現場改善によるコスト低減

- パナソニックLS創研の指導により、モノの流れを改善する

2組立作業スペースの削減と部材供給の効率化

- パナソニック電工新潟工場(2011年当時)見学や他社事例に学ぶ

3管理者・一般社員全員のスキルアップ研修への参画

- ニーズに合致した教育訓練への参加

効果

「清流化工程づくり」への挑戦

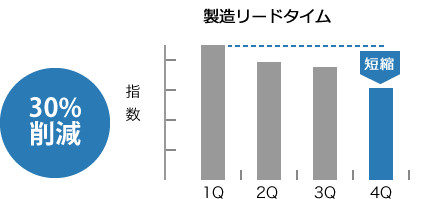

1スケール生産工程のリードタイム短縮

- 「工程分析」による停滞や運搬経路改善により工程内や工程間での大幅なリードタイム短縮が図られた。

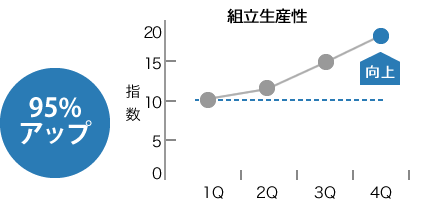

2組立工程の生産性向上

- 組立工程を「セル工程に革新し」、動作分析による小さなムダ取り改善も実施して大幅な生産性が向上。

3モノづくり管理技術研修の実践活用

- 習って実践できる研修を取り入れ、現場で活用できるスキルアップ訓練で職場の体質改善にも繋がった。

お客様のコメント

最先端の進んだ工場を見学出来たことや、モノづくりの基本を学ぶことで、創業当時から殆ど変っていなかった作業現場を180度変えることが出来ました。また、社員ひとりひとりの改善に対する意識が変わってきているのも大きな成果となっています。今後もKaizenに終わりなしの思想で頭を柔軟にし新しいアイデアと発想でKaizenを進めて行きたいと考えています。

コンサルタントから一言

改善活動に参加したメンバーが、日々新しい技術創造に邁進しつつ、お客様に喜ばれる技術を提供していくには組織の力を結集し、一丸となって取り組んでいくことの必要性を感じてくれていることを心強く思っております。

モノづくりを通じて人づくり、それがまた次のモノづくりを高めていく好循環に繋げていきたいと思います。