エネルギーソリューション

多くの企業が抱えるエネルギー課題として主に以下の内容があげられます。

- 現状のエネルギー使用状況が分からない

- CO2を排出して創られた電力を使用している

- 需要側と供給側がバラバラに稼働している

これらの課題を解決するために、パナソニック環境エンジニアリングが実施しているサービスを

「STEP1 省エネ」「STEP2 創エネ・蓄エネ」「STEP3 エネルギーマネジメントシステム」の3つステップからご紹介します。

STEP1 省エネ

工場支援サービス

工場支援サービスは「省エネルギー」、「資源循環」、「創・蓄エネルギー」、「リスクマネジメント」の4つの観点から課題を洗い出し、改善策の具現化方法をご提案しています。

CO2削減シミュレーションや工場環境改善提案はこちら

「カーボンニュートラル」へエネルギーの見える化データ活用

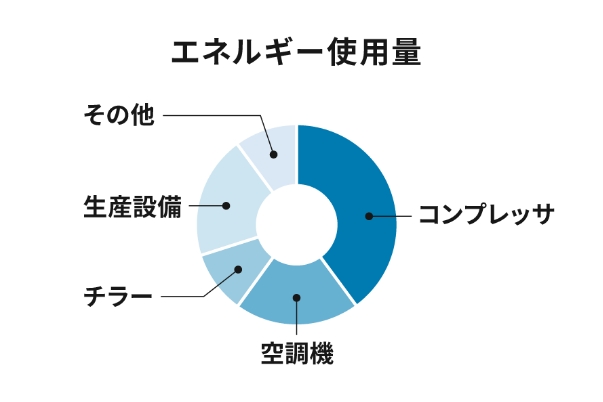

省エネターゲットの選定

工場全体のエネルギーバランスを把握することで電力消費量の大きい設備を特定し、効果的に省エネ化できるターゲットを選定します。

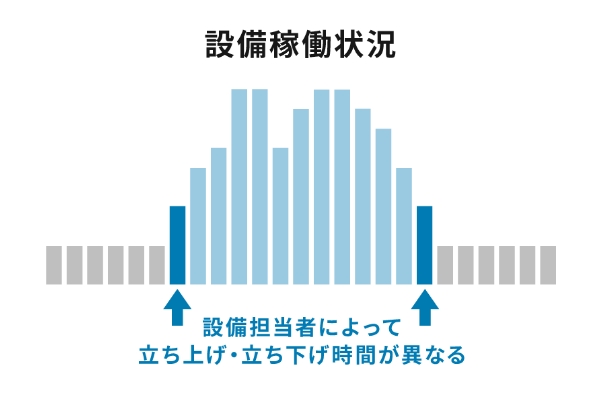

運用ロスの発見

設備の稼働状況をグラフ化することで担当者によって稼働状況にばらつきがないかを確認し、設備の運用ルールを作成します。

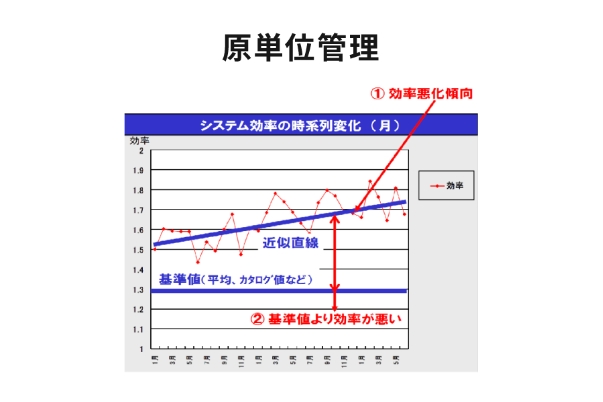

管理レベル向上

システム効率の時系列をグラフ化することで設備の効率低下を発見し、製造条件の見直しを行います。

STEP2 創エネ・蓄エネ

太陽光発電システムの導入

当社は、システム構築力と建築設計の技術力でさまざまなニーズと条件に合わせた産業用太陽光発電システムをご提案しています。

また、昨今複雑化する導入スキームについても、お客様のご要望に応じたスキームをご提案するだけでなく、各種官庁届出や補助金申請に関するサポートも行っております。

スキーム

- オンサイト自家消費:自社の屋根や敷地を活用し再エネを地産地消

- オフサイト自家消費(自己託送):自社またはグループ企業などの遠隔地を活用し再エネ利用拡大

- 第三者所有モデル:初期費用ゼロ、保守管理業務を大幅低減

施工技術

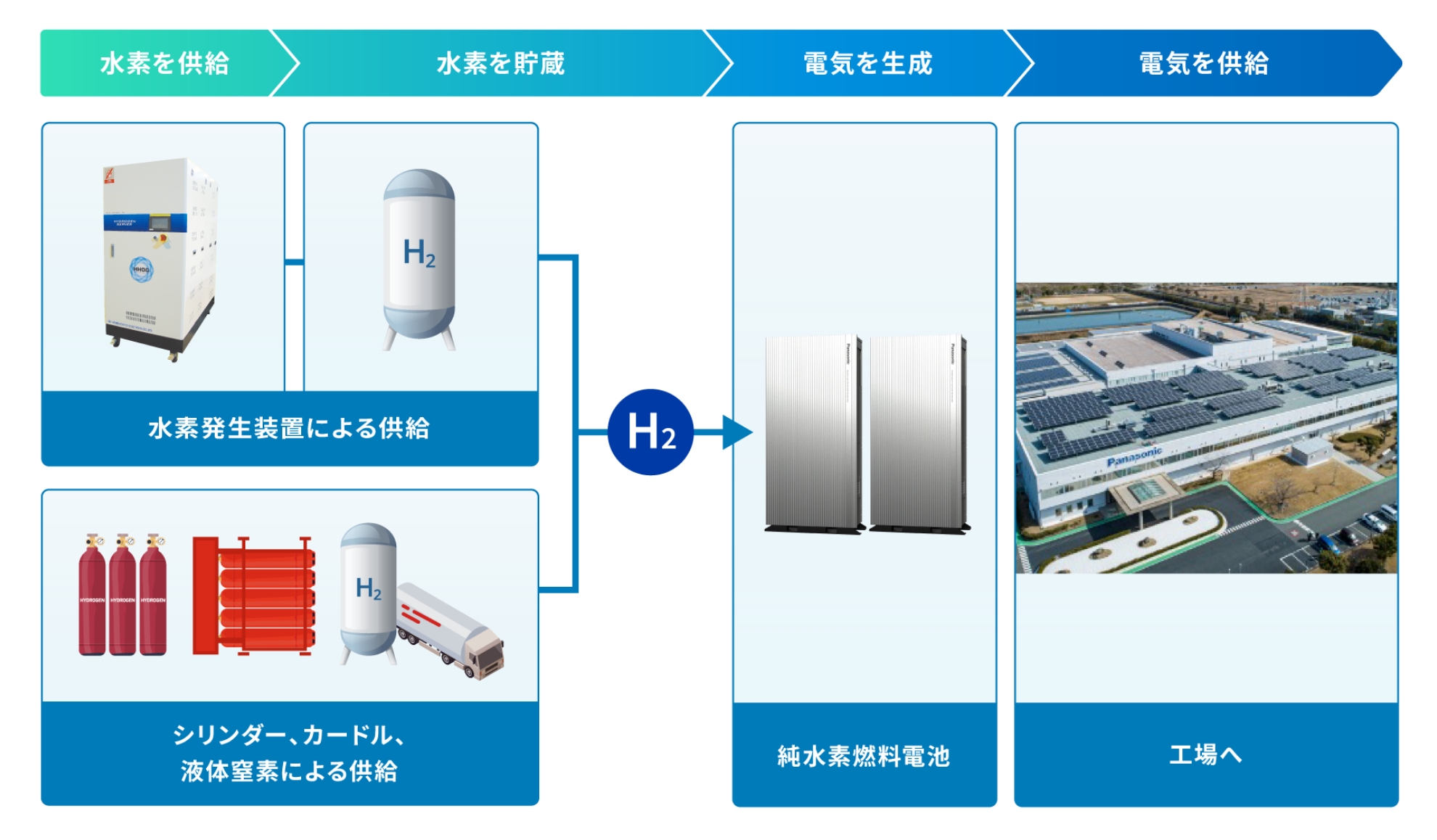

純水素燃料電池の導入

純水素燃料電池は、水素を燃料として供給することで、酸素との化学反応により取り出される電気エネルギーを利用します。

水素と酸素の反応により水が生成されるだけで、CO₂が排出されないことからクリーンな次世代の「発電装置」として期待されています。

燃料電池は天候に影響されることなく24時間発電をすることが可能であるため、太陽光発電ではカバーできない早朝、夕方、夜間の電力も賄うことができます。

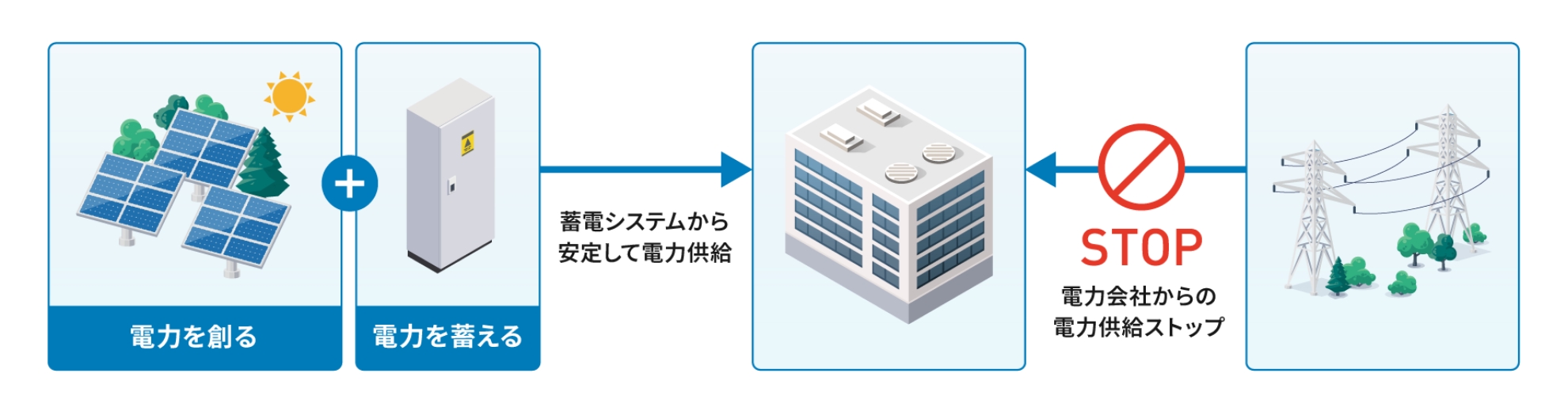

蓄電池システムの導入

太陽光発電システムや純水素燃料電池などの創エネと連携することで、ピークシフトやBCP対策として活用できます。

ピークシフトは、負荷がピークとなる時間帯に蓄電池を放電させることで、デマンドの抑制・契約電力の低減につながります。

STEP3 エネルギーマネジメントシステム(EMS)

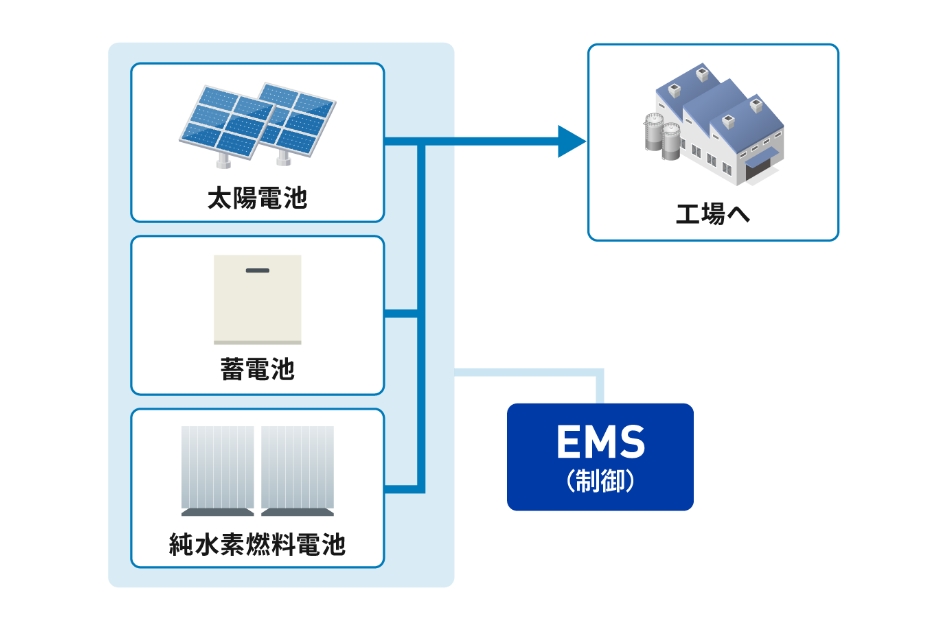

エネルギーマネジメントシステム(EMS)には「エネルギーを“使う“設備に対する制御」と「エネルギーを”創る”設備に対する制御」の2種類があります。

「エネルギーを“使う“設備に対する制御」として特殊空調EMSを、「エネルギーを”創る”設備に対する制御」として創蓄連携EMSをご紹介します。

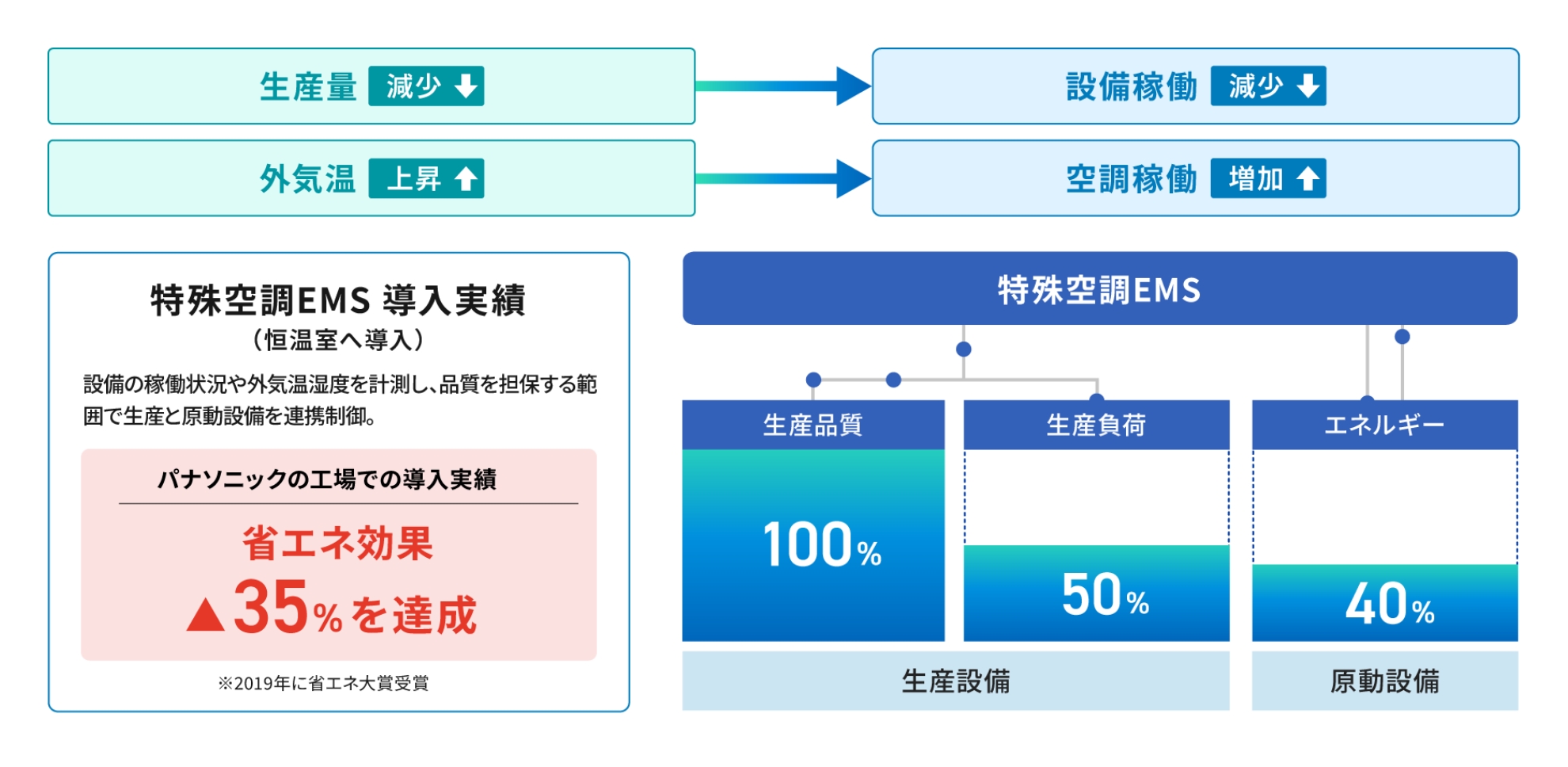

特殊空調EMS

特殊空調EMSは、生産設備の稼働状況や周辺環境に合わせてユーティリティ設備をリアルタイムに連携制御することで、省エネを図ります。

例えば、恒温室へ導入する場合、温度を一定に保つために、日々の生産設備の稼働状況や外気温の推移をAIで予測し、品質を担保する範囲で事前に空調機の設定温度を変更します。

条件にもよりますが、パナソニックの工場で実際に導入し、35%の省エネ効果が得られている事例もあります。

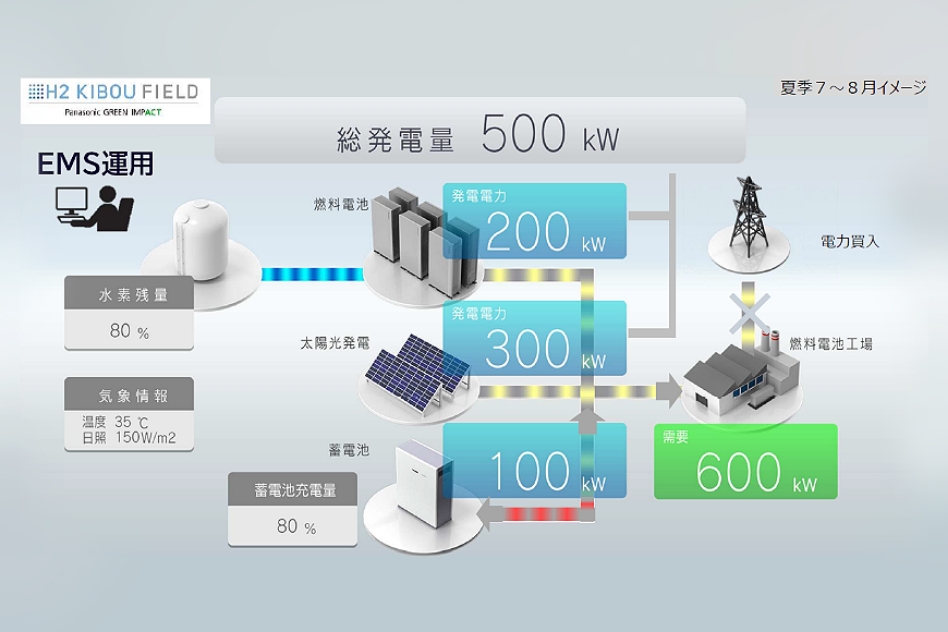

創蓄連携EMS

創蓄連携EMSは、工場の需要電力を予測し、水素燃料電池・太陽電池・蓄電池を連携制御させることで、常時再エネ電力の供給を行います。パナソニック株式会社の草津工場にある「H2 LIBOU FIELD」では実際にEMSを導入し、CO₂削減に貢献しています。