品質への取り組み

品質に対する基本的な考え方

品質基本方針

エレクトリックワークス社は下記の品質基本方針を体して、品質向上に向けた各種施策を推進しています。

いつの時代も、「結局は品質(クオリティファースト)」を信念に「社会や環境との調和」を図り、「需要家に最大の満足と安心」を提供し続けることを、わたしたちの究極の目標とします。

- 《品質に対する基本的考え方》

-

- 1. 品質の良し悪しはお客様が決めるもの

- 2. 品質は社会に長期的利益を生み出すもの

- 3. 品質は全員参加で生み出すもの

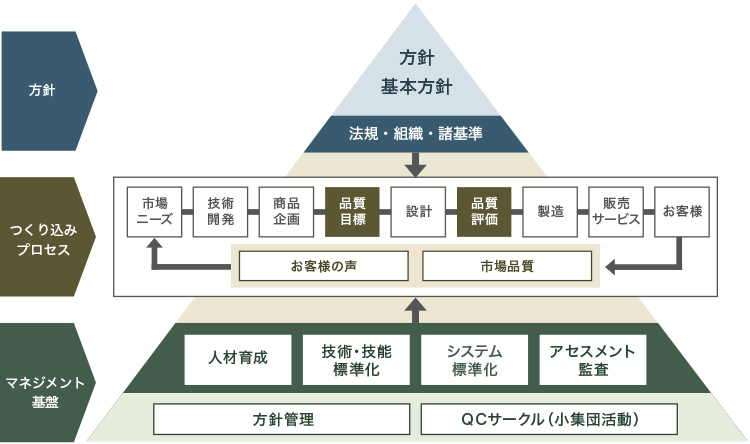

品質マネジメントの意義と目指すべきもの

当社の品質哲学及び品質基本方針を体して「需要家に最大の満足と安心を提供し続ける」ことを狙って、商品やサービスの品質だけでなく、企業活動に関わる人材、仕事のプロセスを最高に高めていくマネジメント活動を実践していきます。

当社の品質マネジメント活動は3つの機能からなります。方針に関わるマネジメントの基本機能をふまえ、実現のための実行プロセスである品質つくり込みに関わる機能、さらには、つくり込みの機能を会社として毎年継続して高めることを狙ったマネジメントの基盤に関わる機能があります。

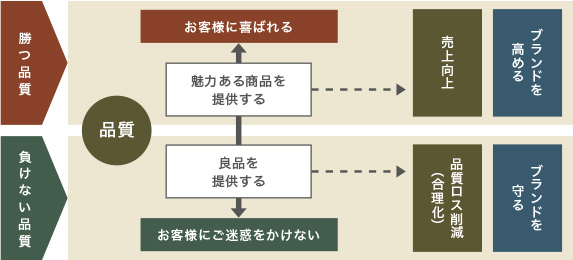

品質に対する2つの側面

当社は品質に対して2つの側面で捉えています。1つはお客様に喜ばれる魅力ある商品を提供する「勝つ品質」とお客様にご迷惑をかけないよう良品を提供する「負けない品質」があります。勝つ品質はブランドを高め、負けない品質はブランドを守ることに繋がると考えています。

商品安全の取り組み

商品安全ポリシー

当社は下記の商品安全ポリシーを体して、商品安全の向上に向けた各種施策を推進しています。

「製造者が意図する施工・使用、合理的に予見可能な誤施工・誤使用においては、使用期間を限らず、一品たりとも品質問題を発生させない」ことを製品安全の基本理念とし、製品のライフサイクル全ての過程での安全確保を最優先としなければならない

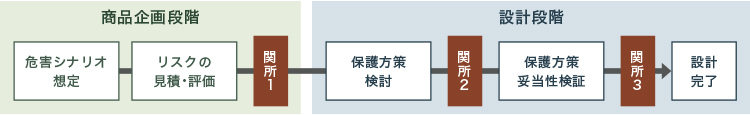

商品安全の取り組み

当社は企画・開発段階でのリスクアセスメントを商品安全確保の要と考え、「範囲拡大」「質向上」の2軸でリスクアセスメント(以下、RA)を推進しています。

- 範囲拡大:

- RA専門スキルを有する推進キーマンである「リスクアセッサ」を育成・認定し「リスクアセッサ」が各事業場の技術者を教育することで範囲拡大を推進

- 質向上:

- 開発プロセスでのRA実施とリスクアセッサレビューを必須化しRAの質向上を推進

品質評価技術開発の取り組み

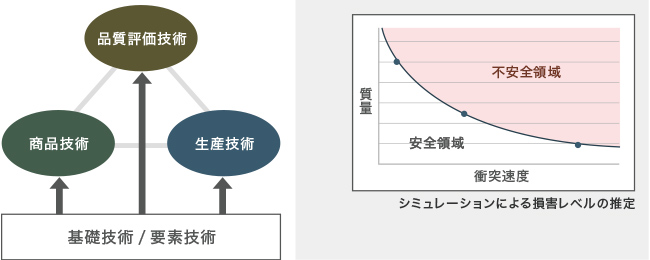

当社では、安全性・信頼性の高い商品を設計するため、「商品技術」「生産技術」とならぶ3つの基幹技術の1つとして「品質評価技術」の強化に取り組んでいます。

例えば、万が一の際の頭部への落下傷害レベルを推定するシミュレーション技術の開発を行い、ここで算出された値をもとに、リスクアセスメントによる判定へと繋げています。

「2016年度 第10回製品安全対策優良企業表彰」 経済産業大臣賞を受賞

当社の商品安全に対する取り組みが評価され、経済産業省が主催する「2016年度 第10回 製品安全対策優良企業表彰」(大企業 製造・輸入事業者部門)において、「経済産業大臣賞」を受賞しました。

- 主な受賞ポイント

- ①企画・設計段階での想定しうるリスクへの対策

②安全性向上のための社内技術標準化

③不具合発生時に迅速な対応ができる体制整備

当社は、今後も、お客様に安全・安心な暮らしをご提案するために、商品安全の取り組みを積極的に推進していきます。

ものづくりにおける取り組み

設計品質目標を起点とした設計品質つくり込み

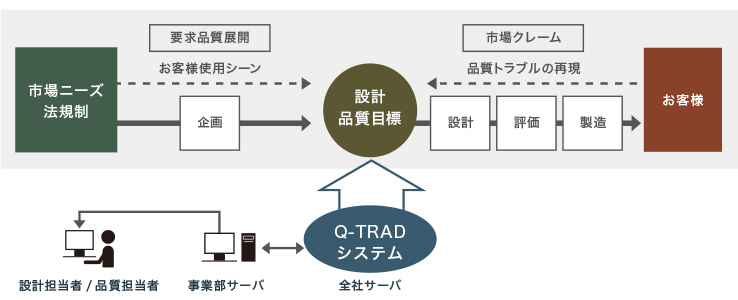

当社では、商品品質のつくり込みに際して、設計品質の目標値の設定を重視しています。商品設計を始める前にお客様の要求、法規制、あらゆる使用シーンや環境条件を明確にし、お客様が満足してご使用いただけるように設計品質の目標値を設定します。

そして万一、トラブルが発生した時は、必ずこの設計品質目標にさかのぼり、なぜトラブルが起きたのか、どの設計品質目標が良くなかったのかを徹底追究し、次の商品からは二度とトラブルを発生させない仕組みを構築しています。

<設計品質目標を起点とした品質造り込み>

当社独自の設計支援ツール「Q-TRAD」の開発・活用

高品質かつ安全な商品をつくり込むため、開発・設計段階の設計支援「Q-TRADシステム」を開発・活用しています。

過去の品質トラブル事例、設計品質目標、リスクアセスメントの内容等、当社に蓄積されているノウハウをこのシステムに一元集中し、より高効率で抜け漏れのない設計を可能にしています。

Q-TRAD: Quality Target Risk Assessment Database

<Q-TRADの概要>

ユニバーサルデザイン(UD)の取り組み

当社は勝つ品質の取り組みの一環として、より多くの人が、より使いやすいユニバーサルデザインに配慮した商品の開発を進めています。

詳細は下記リンク先よりご確認下さい。

http://www.panasonic.com/jp/corporate/technology-design/ud.html

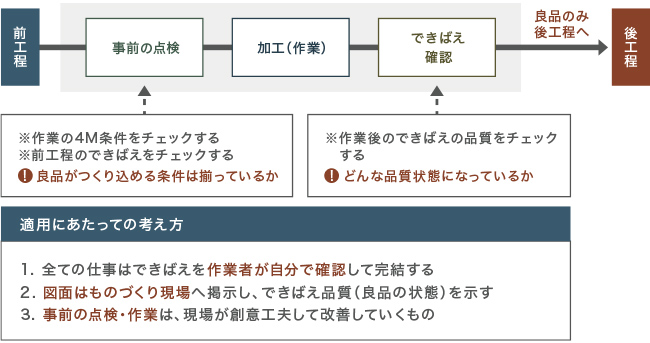

1工程1チェックに基づく製造品質つくり込み

当社は不良を「入れない・作らない・出さない」という製造プロセス管理の基本を実現するために1工程1チェックを基本的な考え方としている。作業前には、前工程のできばえ及び製造の4M条件(点検項目)をチェックし、それらが正しいことを確認し、作業後には、製品のできばえを確認したうえで、次工程に引き渡すことを特徴とする自己完結型の品質保証の考え方である。

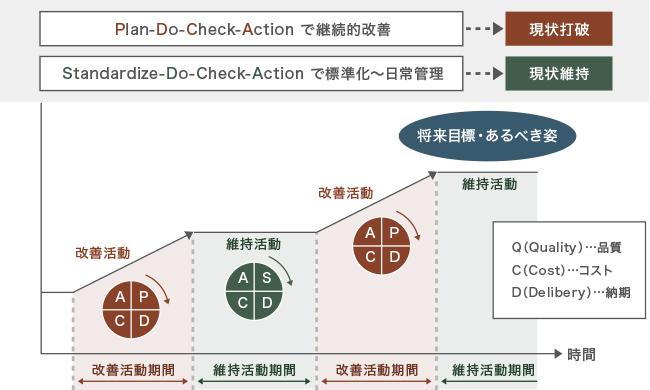

QCストーリーに基づく改善活動

当社は日々問題解決の進め方に基づく改善活動を進め、作業者がより効率的に良品を製造できることを目指しています。

絶え間ない継続した改善活動/改善維持活動が当社のものづくり力を高める原動力となっています。

適正包装(省資源・省梱包)推進活動

当社は施工現場における廃棄物発生量の削減を目的として、設計・調達・製造・物流・品質・環境全てのプロセスで包装関連のロスを極小化するための合理的且つ公正な適正包装を推進し、積極的に包装材の削減に取り組んでいます。

- (主な取組み)

-

- ・貨物の評価・改善・試験標準化:物流過程で発生する各種ストレスに対して製品を適切に保護しているかの確認評価

- ・ものづくり競技大会『包装設計の部』:QCDの観点で最適な包装設計が出来るかを競う大会を通じた人材育成

- ・包装出前検討会:工場の現場で現物包装を前に課題を抽出し、改善サンプルを試作・提案する改善活動

貨物の評価・改善・試験標準化

モノづくり競技大会『包装設計の部』

包装出前検討会

お客様の声に基づく品質改善

当社は万一、品質不具合が発生した際には素早い情報共有と対応を行うクイックアクションを基本的な考え方としています。

発生した品質不具合について開発・製造部門などと連携して素早く原因の究明や対策を実施するとともに、該当するお客様への適切な対応や再発防止にあたるなど、クイックアクションを実践しています。

![お客様の声が営業(品質報告システム)や相談センター(VOCシステム[Voice Of Customer]に寄せられ、経営幹部・事業部門へ。その後、原因究明・対策がQ-TRADシステム[Quality Target Risk Assessment Databese]に入る。](img/index_img_quick_action.jpg)

人材育成の取り組み

QC・WIT・CSサークル活動の取り組み

当社は、生産現場だけでなく間接部門や顧客接点部門(営業、ショウルーム、修理サービスなど)においてグローバルで小集団改善活動に取り組んでいます。当社では間接部門での活動をWITサークル活動と呼び、顧客接点部門での活動をCSサークル活動と呼んでいます。

WIT = Work Improvement by Total Thinking

CS = Customer Satisfaction

当社ではQC・WIT・CSサークル活動を通じて、個人・組織の能力向上と経営貢献を目的に取り組んでいます。

年に1回開催される全社QC・WIT・CSサークル大会には国内各部門の代表サークルだけでなく、各国の大会を勝ち上がったサークルも出場しグローバルで活動の共有を図っています。

インドでの活動風景

インドネシア大会

アメリカでの活動

中国大会

技術者必須品質研修

当社はものづくりの根幹を支える“人”の育成として、職種毎の育成プログラムに基づき人材育成に取り組んでいます。

その中でも技術系の社員は、品質の基本的な知識とスキルを取得するために、品質基礎研修を必須化しています。

技術者はこれらの知識・スキルを持った上で研究開発・商品開発などを進めることで品質向上を図っています。

![1年目:SQC(2日×2回)。2年~6年目:実績計画法(3日)からパラメータ設計入門(2日)。信頼性、FMEA・FTA基礎(3日)。商品開発のための設計プロセス、技術法規入門(3日)。技術者専門[材料・加工編、回路・組込みソフト・ICT編]研修(2日×2回)。※毎年いずれか1コース以上を受講のこと](img/index_img_training.jpg)