大量生産の限界、趣味・嗜好の多様化、AIをはじめとした技術の進化......。モノづくりのあり方は、今後どのように変容していくのでしょうか?

パナソニックのデザインR&Dに特化したデザインスタジオ「FUTURE LIFE FACTORY(以下:FLF)」では、メーカーとユーザーとの関係性をテーマに、作り手や使い手との共創活動を通じて新しいモノづくりの可能性を探求するプロジェクト「OUR PRODUCTS」を立ち上げました。

社会の変化によって多様化するニーズに、メーカーはどう向き合うべきか。FLFの中田裕士、DEIデザイン課の下畦聡司が、OUR PRODUCTSでの取り組みについて語りました。

INDEX

新たなモノづくりのキーワードは「共創」

OUR PRODUCTSは、どのような背景から立ち上がったのでしょうか?

中田人々のくらしが多様化する中で、一人ひとりの嗜好やニーズも幅広くなっています。それらの変化に伴って、世の中が抱える課題も複雑化しています。

パナソニックでは、できるだけ多くのお客様に私たちの製品を便利にご利用いただけるよう、日々製品の改良を重ねてきました。しかし、これだけ世の中で多様化が進んでいくと「今までのやり方だけでは、全ての方に満足していただける製品を生み出すことは難しいのではないか」という疑問が芽生えました。

そんな中、技術の進化によって、モノづくりにも変化が生まれています。例えば、3Dプリントによってオリジナルな製品を簡単に生み出せるようになりましたし、インターネットを介して気軽に人とつながることもできます。他にも、動画共有プラットフォームやAIを活用してすぐに作り方を調べられるなど、知識へのアクセスも容易になっています。

これらの現状を踏まえると、「メーカーが完成させた製品を、ユーザーが購入して使う」という関係性よりも、メーカーが作った製品をもとに「作り手や使い手との共創活動を通じて、ユーザー自身が必要な機能をカスタマイズできる」関係性を築き上げたほうが、一人ひとりが必要とする製品を生み出すことができるのではないか。その結果、世の中に新しい価値を提供でき、社会全体がより良くなることにつながっていくのかもしれない。そういった構想からOUR PRODUCTSが立ち上がりました。

OUR PRODUCTSでは、どのような実証実験をされたのでしょうか。

中田「作り手」と「使い手」の2つの側面から共創活動に取り組みました。「作り手との共創」では、木材加工のオンラインサービスを提供しているVUILD株式会社をはじめ、岡山県西粟倉村の木工、林業関係者と共に、木材を使った家電パーツのカスタマイズに取り組みました。

「使い手との共創」では、視覚に障害のある方へのヒアリングやワークショップを通じて、3Dプリンターを活用した、家電の操作を補助するアタッチメントチップを開発しました。

木材の加工から、家電の拡張性を見出す

一口に「作り手との共創」といっても、様々なアイデアが考えられたと思います。共創活動を通じて、どんなことを期待されていたのでしょうか?

中田異分野のクリエイターや職人と共創することによって、メーカーとは異なる考え方やモノづくりの方法で家電の可能性が広がることを期待していました。

日本にはモノづくりを担う職人がたくさん存在し、様々な共創相手が思い浮かびました。その中でも「木工」は古くからの伝統技術であり、自然素材を活かしたモノづくりの代表例であることから、木工職人との共創を選びました。

以前からお付き合いのあったVUILDさんであれば、ユーザー自らが手掛けるモノづくりや少量生産に対する知見をお持ちではないかと思い、ご相談しました。そこから岡山県西粟倉の職人や林業関係者の方々をご紹介いただき、共創活動がスタートしました。

材を用いてパーツを作るという試みは、家電メーカーによるモノづくりとは違った一面があったのではないでしょうか。

中田そうですね。やはり「木」は自然素材なので、個々の形状や性質と向き合いながら加工していく必要があります。家電の設計では0.1ミリ単位での精度が求められる一方で、木材の場合は規格サイズでも1センチくらいの誤差が生じることもあります。さらに気温や湿度によって木材自体の体積が変化することもあり、家電のモノづくりとの違いにとても驚きました。

また、デジタル木工加工機を使ってモノづくりをしている木工職人の方もいて、その方々からは「注文を受けてからパーツを制作することも可能ではないか」といった提案もいただいています。

作り手との共創を通じて、どのような気づきを得られましたか?

中田単に家電の一部をカスタマイズするだけでなく、家電と木工の融合など異分野の知恵や技術と交わることで、新たな可能性が広がることに改めて気づかされました。どのようなクリエイターや異分野と共創したら家電がおもしろくなるのか、様々な作り手の方から意見を伺うことで、より多様な製品を生み出せるのではないかと感じています。

視覚障害者一人ひとりに寄り添った「使い心地」を実現

「使い手との共創」では、どのような背景で視覚に障害のある方々と共に、家電の操作を補助するアタッチメントチップの開発に取り組まれたのでしょうか?

中田これまでの家電は大量生産が主流だったため、一人ひとりのユーザーが抱えている課題の全てに寄り添うことはできませんでした。しかし、3Dプリンティングなどの技術を活用して、できることはないかと考えていました。

そのとき、家電の操作部に、触ってボタンの位置や形状がわかる部品を後付けできれば、目の見えない方が今までよりも家電を使いやすくなるのではないか、と言うアイデアを思いつきました。そこで、すぐにDEIデザイン課に連絡して、視覚に障害のある方々へのヒアリングを行いました。

下畦実は、パナソニックでは以前からユニバーサルデザインに取り組んでおり、フラットなタッチ操作部に貼る、触ってボタンの位置がわかるシールを用意していたことがありました。ただ、新しい家電をリリースするたびに、シールのサイズを変更する必要があったんです。今回の相談を受け、現在の優れた技術を活用した新たな提供方法にチャレンジしました。

ストラテジーデザイン1部 DEIデザイン課 下畦 聡司

視覚に障害のある方々と共創する中で、意識していたことはありますか?

下畦パナソニックが実践するインクルーシブデザインでは「共に考え、共に創造する」ことを大切にしています。単に困りごとをヒアリングして解決しようとするのではなく、課題の発見や解決策の検証など一連のプロセスにおいて対話を重ね、一緒に解決策を見つけ出していきました。

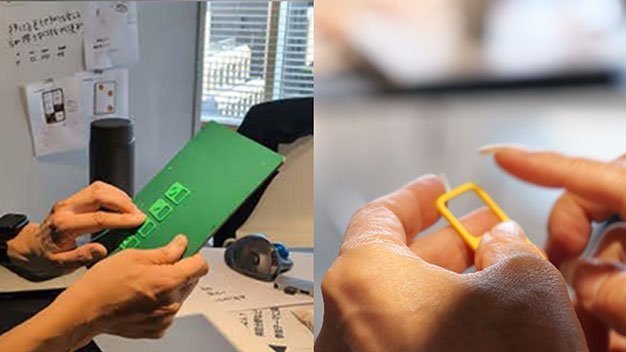

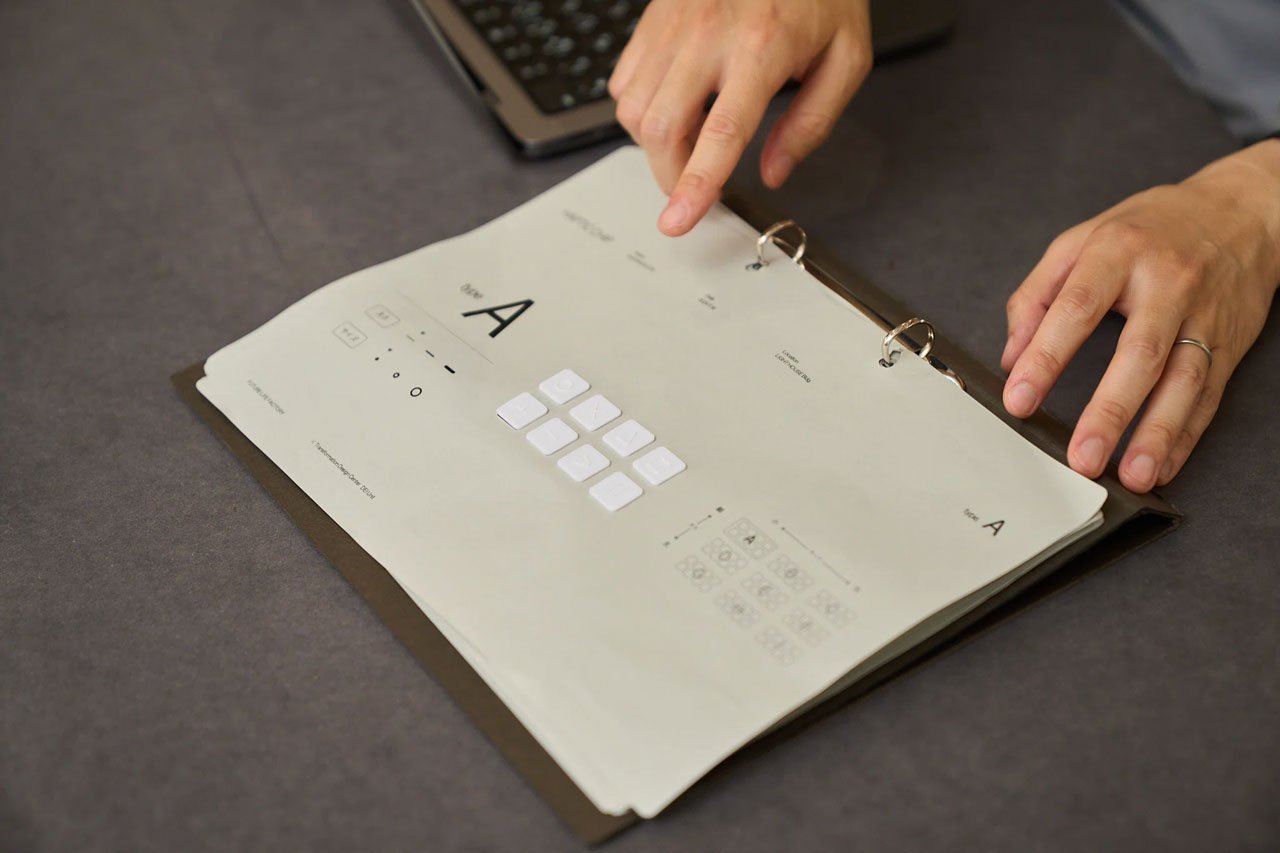

検証フェーズでは、3Dプリンターなどを活用して簡単に検証できるサンプルを開発。実際に触っていただき、行動観察を取り入れながら、その場で修正・確認し、最適な形状を探していきました。

ヒアリングやワークショップを通じて、どんな発見や気づきが得られましたか?

中田はじめは、電子レンジのボタンに描かれたピクトグラムをそのまま立体化させることを考えていました。ところが、試作したサンプルを実際に指で触ってもらったところ、何を表現しているのか全く伝わらなかったのです。そこで、どのような図や記号であれば伝わるかを探るために、大きさや線の太さ、凹凸の高さなどを変えながら繰り返し検証していきました。

下畦例えば、「×」や「+」が立体的に造形されたサンプルを触っていただいたところ、指の角度によって、触っている線が水平なのか、斜めなのか判断しづらいことがわかりました。よく考えてみれば、目の見える方々は、先に水平垂直の情報を視覚で得ているので、目を閉じて触ってもわかるんですね。

中田他にも、「→」という記号を「+」や「×」と捉えてしまうケースもありました。一般的な記号であっても、実際に触ってみるとわかりづらいケースもあるのだと実感しました。 これらの試行錯誤を繰り返した結果、最終的には「◯」「×」「△」などシンプルな記号に落ち着きました。

実際に試していただいたからこそ得られた情報が多かったのですね。

中田そうですね。他にも、ヒアリングを重ねる中で「凹凸の差が激しいと、指で触わるときに痛い」という声もあれば「もっとはっきりしていないと、触ってもわからない」といったご意見もありました。一人ひとり感じ方が異なるからこそ、全ての人にとっての最適な形状はないのだと気づかされました。いただいたお声は、カスタマイズの設計をする際のヒントにもなりました。

実用化に向け、安全面での検証も行われたのでしょうか?

下畦もちろんです。メーカーとしての品質や安全性にも責任を持てるよう、使用シーンごとのリスクに配慮して、アタッチメントチップの形状を見直したり、社内の専門家による評価を依頼したりもしました。

今回、制作したアタッチメントチップは、一般の方でも利用可能でしょうか?

中田はい。今回、私たちが開発した3Dモデルのデータは、3Dプリンターを活用した自助具のデータを共有するプラットフォーム「COCRE HUB」にて公開しています。

COCRE HUBでは、3Dプリントするにあたって自分の使いやすい大きさに変更したり、凹凸の高さを調整したりできるため、ご自身にあったアタッチメントチップを用意できます。

さらに、COCRE HUBが展開しているコラボレーターネットワークを活用すれば、3Dデータをプリントしたり、ユーザーにあった自助具を提案したりできるコラボレーターとつながることもできます。COCRE HUBでのデータ公開を通じて、より多くの方にお届けできたら嬉しいです。

みんなに使ってもらいたい。次に目指すのは、実用化

2025年5月23日から30日まで、OUR PRODUCTS展を開催しました。「来場者との共創」として3Dプリンティングを活用したワークショップも実施しましたが、反響はいかがでしたか?

中田どの参加者もすごく楽しそうにしていました。パナソニックのオーブントースターを題材に、取っ手部分を木製パーツにカスタマイズする体験では、デジタル木工加工機を活用し、表面のテクスチャを加工していきました。自分の手の甲を撮影して加工したり、イニシャルをもとに生成AIを使って表面の模様を考えてもらったり、また3Dプリントの体験では、3Dモデリングツールを使いながらアタッチメントチップのカスタマイズを行うなど、各々で創造性を発揮していましたね。

最後に、パナソニックがメーカーとユーザーとの新たな関係性を築くことをテーマに共創に取り組む意義について教えてください。

下畦インクルーシブデザインを取り入れた製品と聞くと特別なもののように感じますが、普段何気なく使っているものにも「共創」から生まれた商品が数多く存在します。困りごとを抱える人のニーズをくみ取り、メーカーが培ってきた品質や安全性に対する知見を活かしながら製品の開発に活かしていくことは、世の中に新たな価値を生むことにつながっていくと思います。

また、これらの取り組みを発信していくことで、社内外においても興味を持ってくれる方や、活動に賛同してくれる方も多く現れています。その背景の一つには、共創こそが新たな価値を世の中にもたらすと考えられているからではないかと感じています。

中田さんは、いかがですか?

中田「共創」を取り入れたモノづくりは、これからのメーカーにとって欠かせないものになっていくと感じています。今回、使い手との共創では、アタッチメントチップのデータを公開することで、共創相手と共に課題解決の仕組みを作り上げる第一歩を踏み出すことができました。

ここまでの取り組みで終わりではなく、当社が手掛ける様々な分野の事業においても、新たな共創を取り入れて、モノづくりに変革を起こしていきたいです。このような活動が加速することで、メーカーとユーザーとの関係性はおのずと重なり合い、社会に影響を与えることにつながっていくのではないかと考えています。

執筆:大畑 朋子

写真:鶴本 正秀

編集:Story of Future Craft 編集部(Panasonic Design)